Análisis de partículas en un laboratorio de pruebas acreditado

Aumente la calidad de sus productos optimizando los procesos de producción con la ayuda de la limpieza técnica. Gläser CleanTec es su socio competente para ello.

Con equipos de laboratorio de última generación, nuestro equipo de laboratorio altamente cualificado analiza sus componentes para detectar la contaminación por partículas y películas químicas en nuestra sala blanca de clase 7 con acreditación ISO17025. Ya sean grandes o pequeños, podemos satisfacer sus requisitos individuales y realizar extracciones de partículas en los componentes más pequeños de la gama mg hasta en piezas grandes con un peso total de hasta 350 kg.

Nuestros servicios

Análisis de limpieza / análisis de suciedad residual

Determinación de la contaminación por partículas de sus componentes

Análisis de materiales de sus partículas

Análisis adicionales para determinar el origen y el potencial de daño de las partículas

Análisis químico-fílmicos

Determinación de la contaminación orgánica, iónica y química de los componentes

Análisis de fluidos / aceites

Determinación de la contaminación por partículas en fluidos o aceites según ISO 4406/ISO 4407

Control de partículas

Determinación de la carga de partículas en el medio ambiente y en superficies

PREGUNTAS Y RESPUESTAS

Una inspección técnica de limpieza suele constar de varias etapas:

– Análisis de los requisitos (especificaciones con respecto a las cuales debe comprobarse el componente)

– Toma de muestras, normalmente después del proceso de limpieza, es decir, en las condiciones en las que se va a utilizar el componente.

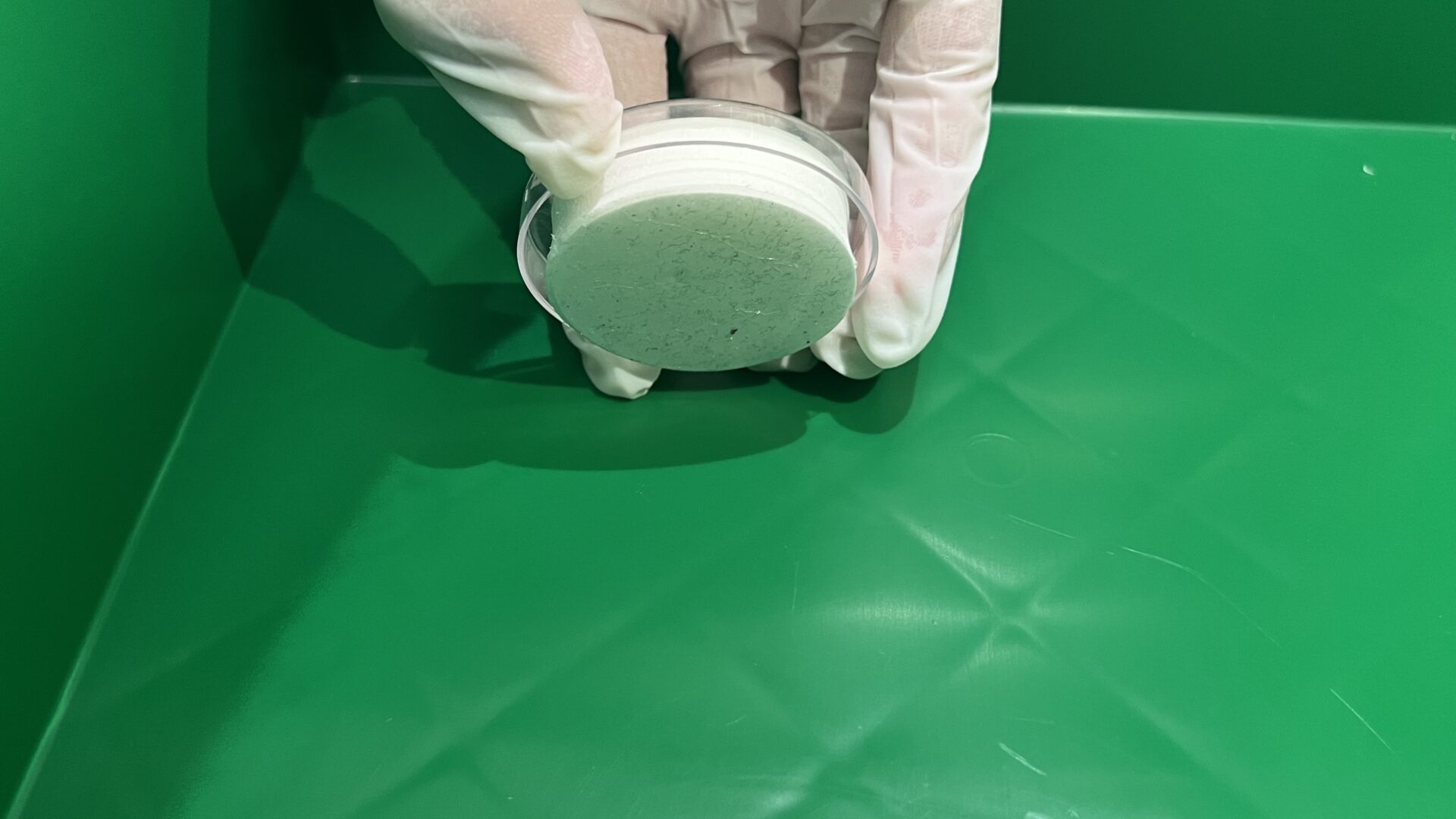

– Extracción de partículas del componente, es decir, separar las partículas del componente y capturarlas mediante un filtro de análisis.

– Análisis del filtro de análisis mediante un microscopio óptico para medir, contar y diferenciar las partículas en metálicas, no metálicas y fibras.

– Evaluación de los resultados en comparación con las normas/especificaciones de limpieza definidas

– Documentación de los resultados y, si es necesario, aplicación de medidas para mejorar la limpieza

En primer lugar, es necesario determinar qué superficies/áreas parciales del componente deben comprobarse (cm²).

Puede ser necesario enmascarar determinadas zonas durante la inspección.

Si es necesario inspeccionar todo el componente, se aplica lo siguiente:

– Debe comprobarse simultáneamente un número suficiente de componentes para cubrir una superficie total de 200 cm².

– Para un componente con una superficie de 20 cm², es necesario prever un total de 10 componentes para esta inspección.

– Además, debe aclararse si ya se ha realizado una medición de decaimiento para este componente; de lo contrario, el número de componentes necesarios aumentará rápidamente.

La eficacia del método de extracción determina si la limpieza del componente puede evaluarse con precisión.

Por lo tanto, durante una inspección de limpieza, debe demostrarse que las partículas contaminantes solubles se extraen lo más completamente posible del componente de prueba.

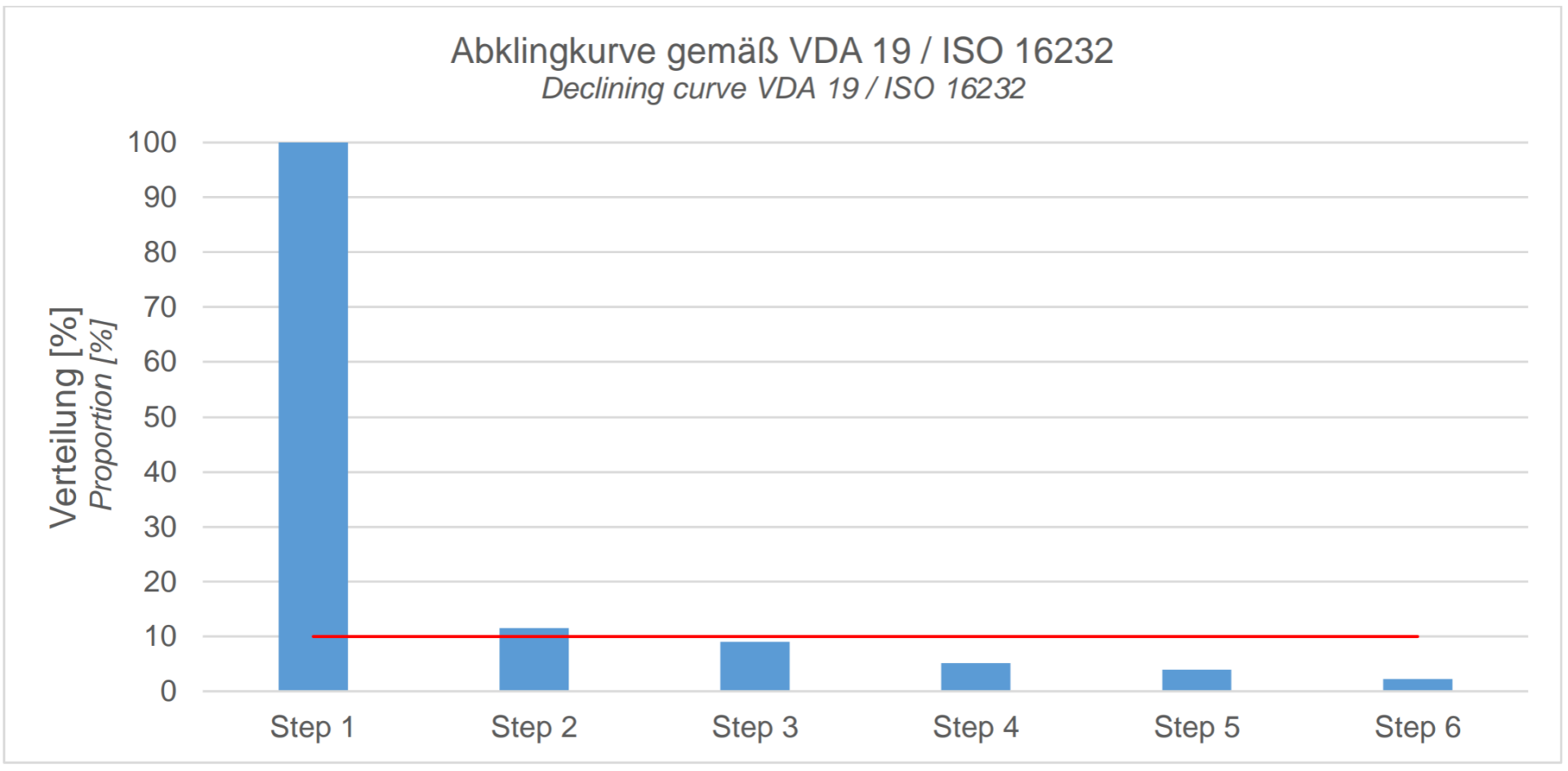

Dado que no existe un método absoluto para determinar la carga real de partículas, se realizan mediciones de decaimiento.

Mediante el muestreo repetido del componente, se determina si la carga de partículas extraídas disminuye, confirmando así que existe un método de extracción adecuado.

La integridad de los contaminantes extraídos se determina mediante el denominado criterio de decaimiento.

El punto de la curva de decaimiento se determina cuando el último valor de limpieza extraído es inferior al 10% de la cantidad total de contaminantes extraídos hasta el momento.

Este punto se utiliza para desarrollar el procedimiento de muestreo rutinario.

Procedimiento:

– Definir un tamaño de lote de prueba presumiblemente adecuado

– Limpiar el equipo de ensayo y realizar la medición del valor en blanco

– Aplicar el procedimiento de extracción con los parámetros iniciales 6 veces consecutivas

– Después de cada paso de extracción, enjuagar el equipo de ensayo

– Cálculo de la relación entre el valor de limpieza y la suma de todos los pasos de Extracción realizados

– Una vez alcanzado el criterio de decaimiento, desarrollar el procedimiento de muestreo rutinario

– Si no se alcanza el criterio, ajustar los parámetros de extracción y repetir con un nuevo componente

– Es necesario comprobar la eficacia de los parámetros de extracción

-la medición de la desintegración y los parámetros determinados a través de ella deben confirmarse mediante un doble control

-el componente se desvía mínimamente de otro componente y es necesario verificar los resultados de la medición de la desintegración del primer componente

En una doble comprobación, el componente se prueba dos veces en un lote de prueba aún no probado y se determinan los valores de limpieza.

Si el segundo valor de limpieza es inferior o igual al 30% de la suma de los dos valores de limpieza, las condiciones de muestreo rutinario desarrolladas son adecuadas.

Estas condiciones pueden documentarse como especificaciones de ensayo.

Así pues, una doble comprobación puede ahorrar tiempo y dinero, pero a menudo sirve como garantía adicional de los parámetros de muestreo rutinario establecidos.

Esto significa que el valor en blanco se realiza ANTES de la extracción real de un componente de ensayo y demuestra que todas las partículas no procedentes del componente (partículas extrañas) están lo mejor excluidas posible y no dan lugar a falsas interpretaciones del estado de limpieza del componente de ensayo.

Las fuentes de partículas extrañas pueden incluir:

-Líquidos de ensayo y líquidos de enjuague

– Equipos de extracción (baños, tanques, tuberías, válvulas, etc.)

-Manipulación durante el muestreo y el Análisis

-el entorno y el personal

-Cualquier elemento que entre en contacto con el componente y el líquido de ensayo

El valor en blanco admisible se calcula en función de los valores de limpieza del componente y no debe superar el 10% del valor de limpieza requerido/previsto del componente.

Para conseguirlo de la forma más eficaz posible, es fundamental seleccionar el equipo de extracción adecuado.

Este tema no se explica aquí de forma exhaustiva, sino que ofrece una visión general básica de la definición del término.

-Condiciones ambientales/salas

-Tecnología de ventilación/sistemas de aire acondicionado/calefacción/ventilación

-Ropa de trabajo

-Conceptos de limpieza o deficiencias en los mismos

-Manipulación por personal con formación inadecuada

-Procesos de lavado antes de envasar los componentes

-el propio embalaje

-Logística

– …

A menudo, es una combinación de varios de estos factores lo que lleva a superar los límites.

En tales casos, es esencial asegurarse mediante pruebas repetidas de si esta superación se produce también con otros componentes.

Si es así, se puede consultar a un laboratorio de servicio externo para que realice el mismo muestreo y compare los resultados con los suyos.

Si se siguen superando los límites, puede hacer lo siguiente:

– Contratar a un proveedor de servicios externo para que evalúe su producción de acuerdo con las recomendaciones VDA19.1/ISO16232 y VDA19.2.

– En un taller, trabaje con su equipo para identificar posibles factores de influencia y evaluar la situación

– Posteriormente, se evaluará la situación medioambiental mediante trampas de partículas (monitorización) y una inspección de la planta desde la entrada hasta la salida de mercancías por parte de expertos en limpieza técnica

-Mediante entrevistas con su personal de producción, fotos de los puntos débiles identificados y un catálogo de auditoría exhaustivo, recibirá información detallada sobre los puntos débiles de su producción, así como una lista de medidas y recomendaciones para subsanar estos puntos débiles

– La experiencia demuestra que este apoyo no sólo es útil, sino necesario.

El alcance de la consultoría externa depende de la complejidad de la tarea.

A veces, basta con unas cuantas citas en línea, mientras que en otros casos es necesaria una consulta exhaustiva e in situ para dominar los retos de forma eficaz y permanente.

No regula explícitamente los tipos de partículas individuales (fibras, metálicas brillantes) y la anchura de las partículas tampoco está regulada.

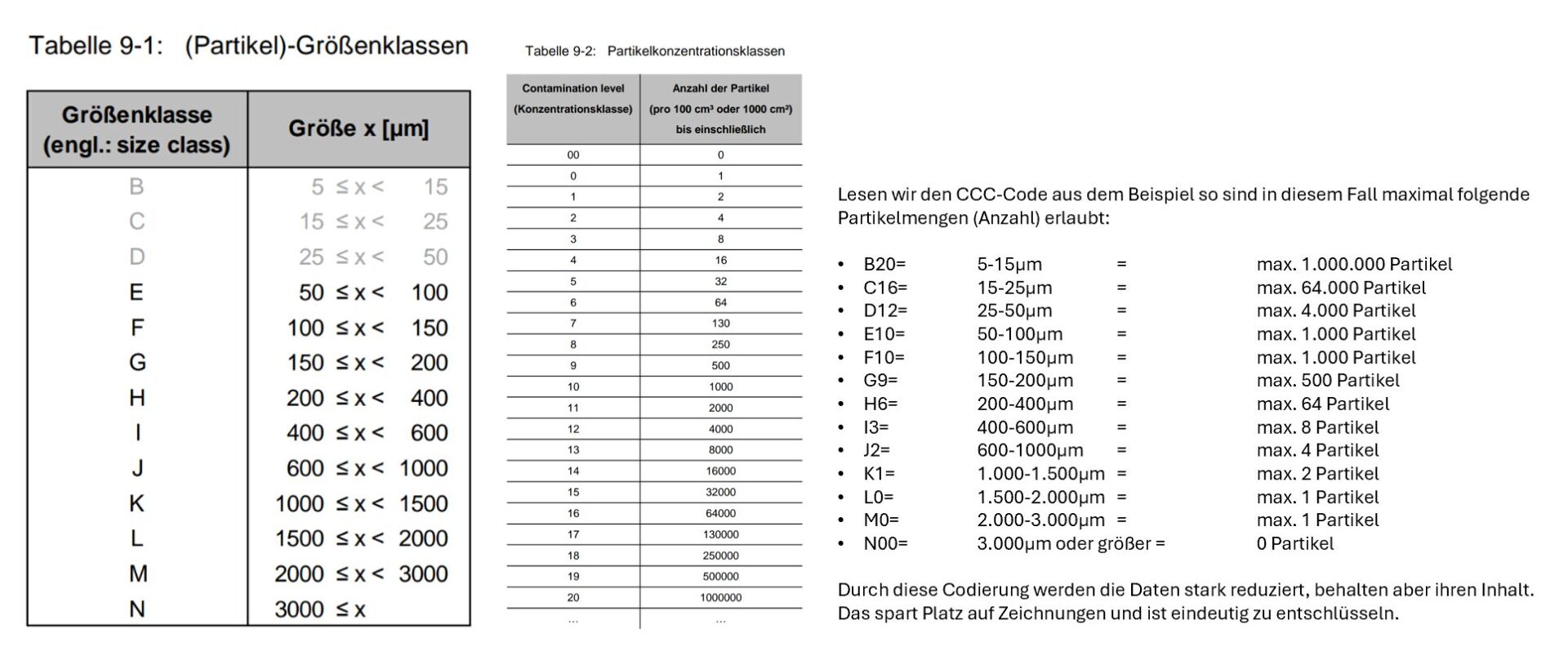

Durante la codificación, el número de partículas se asigna a una clase de concentración (nivel de contaminación).

Ejemplo: CCC = A(B20/C16/D12/E10/F10/G9/H6/I3/J2/K1/L0/M0/N00)) (Tres valores de referencia: A= por 1000cm², V= por 100cm³ y N= por componente)

El número de partículas está codificado para A y V, pero no para N.

Para descodificar este código sin ambigüedades, se necesitan las tablas siguientes. Se encuentran en el capítulo 9 de VDA19.1

Análisis de limpieza / Análisis de contaminación residual

Métodos de extracción

- Aclarado

- Pulverización

- Disolución

- Ultrasonido

- Soplado

- Flujo

Medios de prueba disponibles

- Limpiador en frío (a base de hidrocarburos)

- Agua desionizada

- Aire (procesado y filtrado)

Información sobre partículas

- Brillo metálico

- Brillo no metálico

- Fibras

Posibles dimensiones de los componentes para el análisis

- Componentes pequeños en el rango de los mm

- Componentes medianos de hasta 50 kg

- Componentes grandes de hasta 350 kg y máx. 2 m de longitud

Métodos de análisis

Microscopía

Análisis automatizado con microscopio óptico de la contaminación por partículas en los componentes tras la extracción en una membrana de filtro. Clasificación de partículas y fibras brillantes metálicas y no metálicas según VDA 19.1 / ISO 16232 o según los requisitos individuales del cliente.

SEM-EDX

Análisis de material de sus partículas metálicas, minerales y abrasivas. Mediante el análisis preciso del material, determinamos la conductividad potencial y la dureza de las partículas para evaluar su potencial de daño. El análisis también permite extraer conclusiones sobre el origen de las partículas para que pueda eliminar específicamente la causa de la contaminación.

FTIR

Las partículas orgánicas se analizan no sólo por su tamaño, sino también por su espectro. Conociendo el espectro, se puede evaluar el potencial de daño. Además, se pueden extraer conclusiones sobre el origen de la partícula, lo que ayuda a localizar la fuente de contaminación.

Tensión superficial

Determinación de la tensión superficial utilizando tintas de ensayo en el rango de 32 – 44 mN/m según DIN 53364 o ISO 8296. La calidad superficial determinada proporciona información sobre si la superficie es adecuada para procesos posteriores, como el pegado o la soldadura. El resultado sirve como medida del estado actual de su componente.

Gravimetría

Declaración cuantitativa sobre la masa total de la carga de partículas extraída = Peso del residuo la carga de partículas extraída del componente se determina con una balanza analítica de 5 dígitos secando y pesando el filtro analítico antes y después de la filtración del líquido analizado.

Análisis de partículas mediante SEM/EDX

Determinación del material de las partículas metálicas y minerales

Las partículas metálicas y minerales se identifican no sólo por su tamaño, sino también por su composición elemental. Conociendo la composición, se puede evaluar la dureza y conductividad de las partículas y determinar su potencial de daño. Además, es posible extraer conclusiones sobre el origen de la partícula y, de este modo, localizar la fuente de contaminación.

Ejemplos de partículas duras (abrasivas):

- Arena, Corindón, Silicatos, Óxidos y Cerámica mineral

- Clases de materiales y composiciones de partículas metálicas y minerales

- Análisis material correlativo de partículas individuales que han superado el umbral

- Análisis de material de todas las partículas en la membrana del filtro a partir de 5 µm posible

- Determinación del potencial de daño de las partículas: dureza, conductividad y magnetismo

Ventaja: Determinación del potencial de daño e información sobre el origen de las partículas

Ventaja: Determinación del potencial de daño e información sobre el origen de las partículas

Determinación del material de las partículas orgánicas (plástico, madera, cartón, etc.)

- Las partículas orgánicas pueden identificarse mediante espectroscopia infrarroja (IR)

- El espectro IR medido se compara con una base de datos de materiales típicos para determinar el material de las partículas

- El espectro medido puede compararse con materiales de referencia, lo que permite sacar conclusiones sobre el origen de los contaminantes orgánicos (por ejemplo, plásticos, contaminantes de envases, fibras textiles)

- El análisis IR implica la preparación de la partícula en el cristal ATR del microscopio FTIR

- El resultado incluye la imagen de la partícula, el espectro IR con el espectro de referencia y la definición del material orgánico

Ventaja: Determinación del potencial de daño e información sobre el origen de las partículas.

Análisis de contaminación química de películas

Determinación de contaminantes orgánicos, iónicos y químicos en componentes

Además de las partículas y las fibras, los contaminantes peliculares, como los residuos de refrigerantes y lubricantes, son fuentes de contaminación orgánica en su componente, que pueden provocar rápidamente interrupciones en los procesos de fabricación posteriores. Diversos métodos de análisis proporcionan información detallada sobre el tipo de contaminación orgánica y permiten localizar su origen de forma eficaz.

Algunos ejemplos son:

- Recubrimientos

- Residuos de pintura

- Conservantes y adhesivos

- Grasas (por ejemplo, refrigerantes y lubricantes, huellas dactilares)

- Partículas y fibras orgánicas

Medición por emisión ¹ ²

Medición de emisión de componentes mediante GC/MS

Para la determinación de componentes volátiles en sus piezas, ofrecemos análisis utilizando un cromatógrafo de gases con espectrómetro de masas. Se pueden analizar componentes de tamaño pequeño (45 mm x 30 mm), mediano (245 mm x 265 mm) y grande (555 mm x 870 mm). Además, en función del entorno de aplicación de su componente, el análisis también puede realizarse a temperaturas más altas, de hasta 300 °C. La medición se realiza según VDI 2083 Hoja 17 y de acuerdo con ISO 12219-3.

Cromatografía iónica ¹ ²

Análisis de contaminación iónica en superficies de componentes

Si necesita información cuantitativa y cualitativa sobre la contaminación de sus ensamblajes para evaluar la calidad de las superficies, la cromatografía iónica (CI) es la elección correcta. Tras extraer los contaminantes con agua ultrapura (según SEMI F57 / IPC-TM-650 23.28.2), el agua ultrapura se analiza en busca de cationes (según ISO 14911) o aniones (según ISO 10304-1).

Prueba ROSE ¹ ²

Prueba ROSE (medición de la contaminación iónica)

La prueba ROSE mide cuantitativamente la contaminación iónica en su ensamblaje electrónico, que puede resultar de procesos de soldadura y galvánicos. En el caso de componentes como las placas de circuitos, la contaminación iónica suele ser la causa de graves fallos funcionales. Tras extraer la contaminación de la superficie, se mide la conductividad basándose en IPC-TM-650 2.3.25. El resultado se indica en equivalentes de NaCl. En función del resultado, se puede comprobar si se cumplen las especificaciones de contaminación iónica máxima admisible.

Gravimetría ¹ ²

Determinación gravimétrica de NVR – Prueba de residuos no volátiles

Basándose en la norma ISO 759, los residuos no volátiles (NVR) en la superficie de su componente se separan mediante extracción con disolvente y se analizan gravimétricamente tras la evaporación del disolvente. Este análisis proporciona una determinación cuantitativa de los componentes no volátiles, que pueden afectar significativamente a la calidad y el rendimiento de su producto. Esta prueba es especialmente importante en la fabricación de dispositivos electrónicos o médicos, así como en las industrias química y farmacéutica.

Medición del COT¹ ²

Análisis de COT

El análisis del carbono orgánico total (COT) indica la suma de todo el carbono orgánico en la superficie de su componente y es una medida de su contaminación orgánica. Para ello, se extraen los residuos con agua ultrapura y luego se analiza el extracto. Esta prueba es especialmente importante para verificar la calidad de la limpieza de los productos sanitarios.

1 Estos análisis no entran en el ámbito de nuestra acreditación.

2 Estos análisis se realizan en un laboratorio asociado externo.

Análisis de líquidos/aceites

Determinación de impurezas particuladas en líquidos o aceites según la norma ISO 4406/ISO 4407 o las especificaciones del cliente.

Determinación de la clase de pureza mediante filtración del líquido de muestra. Las partículas son retenidas por una membrana y posteriormente analizadas al microscopio. Recuento automático de partículas conforme a la norma ISO 4406/ISO 4407 o a las especificaciones del cliente.

Durante la microscopía, se registran las partículas metálicas y no metálicas, incluidas las fibras, y se añaden al informe imágenes de las partículas más grandes.

Sus ventajas a primera vista :

- Comprobación de la contaminación en las cabinas de limpieza cusadas por partículas.

- Análisis de aceites para determinar las clases de limpieza.

- Control de una amplia gama de auxiliares de proceso (líquidos).

Monitoreo de partículas

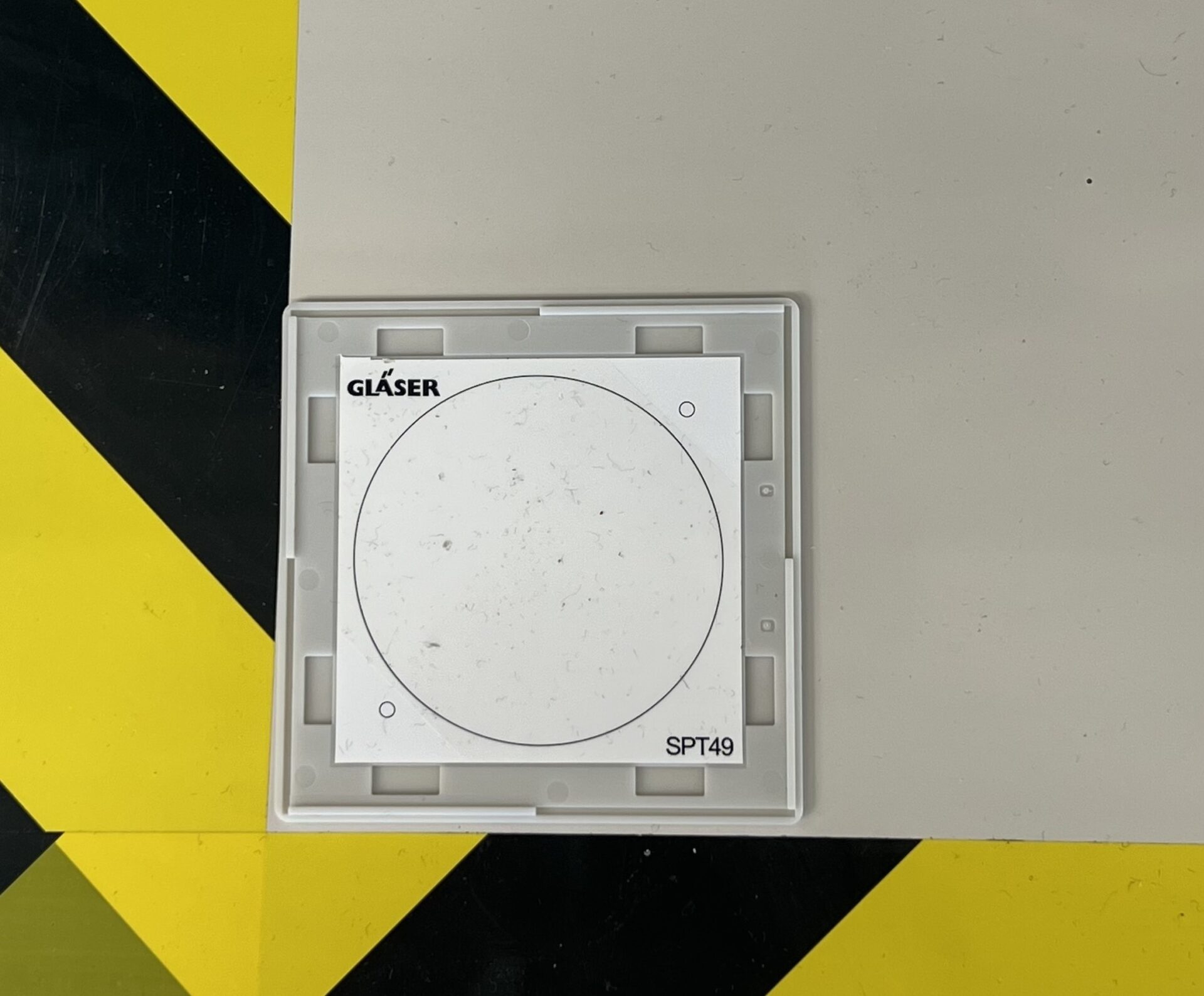

La trampa de partículas para la observación periódica

¿Desea averiguar si existe una fuente de contaminación en su entorno de producción inmediato? ¿O ya sabe que su producción se ve afectada por la contaminación pero no puede identificar la fuente? Sólo tiene que colocar uno de nuestras trampas de partículas GLÄSER durante un tiempo determinado para averiguarlo. Las trampas de partículas se utilizan para evaluar e identificar la contaminación ambiental.

Esta contaminación puede ser el resultado de rutas de transporte internas, entradas y ventanas abiertas o deposición de partículas debido a la abrasión. Los contaminantes se depositan en la almohadilla adhesiva del colector de partículas y pueden someterse a un examen microscópico. Envíe el colector de partículas a nuestro laboratorio, contaremos y mediremos las partículas.

El sello de partículas para un muestreo instantaneo

A diferencia de la trampa de partículas, el sello de partículas se utiliza para evaluar y determinar la contaminación superficial. Con el sello, puede estampar fácilmente el área deseada y obtener un muestreo instantaneo de su contaminación en un lugar específico. Se obtienen resultados precisos mediante el análisis microscópico del sello en nuestro laboratorio.

Con estos resultados concretos, puede tomar medidas específicas para tratar la contaminación. A partir de ahora, su proceso de producción será más limpio.

La hoja informativa con más detalles sobre el uso de la trampa de partículas y el sello puede encontrarse cómodamente en Descargas.

Nuestro laboratorio virtual

Horario de visitas: 24/7

Visítenos en nuestro laboratorio virtual, siempre que lo desee. Explore nuestras cabinas de extraccion patentadas . Descubra cómo son los modernos equipos de laboratorio de hoy en día. Gläser CleanTec es líder mundial en limpieza técnica en los campos de: ingeniería mecánica, análisis de laboratorio, formación, consultoría, servicio y comercio.